Existen dos tipos de tacogeneradores , los de alterna y los de continua.

- Tacogeneradores de Alterna: Son similares, en su fundamento, a un generador de energía eléctrica. La salida es en forma de tensión variable tanto en amplitud como en frecuencia. Esto hace que una disposición de este tipo sea poco práctica, porque a bajas velocidades de rotación, por ejemplo, la amplitud será muy pequeña. Para tener sólo amplitud variable y la frecuencia constante, se emplea una disposición similar a la de un motor de inducción bifásica, donde hay dos devanados a 90 °, pero que se comporta como un motor monofásico. Si el devanado de excitación se alimenta con una corriente alterna de amplitud estable y frecuencia ώ, a girar el rotor con una velocidad ώa se obtiene en el inducido una tensión. Es decir, se trata de una tensión de referencia igual que la de excitación y amplitud proporcional a la velocidad de giro. La sensibilidad de los tacómetros de alterna es de 3 a 10 V/1000r/min. Dado que son sensibles a la temperatura, variando la resistencia de los devanados y con ella la corriente de excitación.

- Tacogeneradores de Continua ó dínamos tacométricos: Son similares a los de alterna, pero “rectificando” la salida, tal como se hace en los generadores de corriente continua. Es decir, hay un imán permanente, basado en una aleación especial y obtenido por sinterización, que crea un flujo magnético constante, y un circuito con varias espiras que gira en su seno y en el que se induce una tensión. La conexión de salida se va conmutando periódicamente de forma que se obtiene una tensión continua cuya polaridad depende de la velocidad de giro y cuya amplitud es proporcional a ésta. La sensibilidad normal de los dínamos tacométricos es el orden de 5 a 10 V/1000r/min, y el alcance de su medida llega fácilmente a las 8000r/min.

Construcción de un Sensor Tacogenerador.

Las N vueltas se rematan en un colector de láminas y las tensiones senoidales inducidas se

extraen por medio de dos escobillas en un tiempo correspondiente a 2p/Nw. En la siguiente

figura se representan dos evoluciones de la tensión de salida al variar la velocidad angular, se

observa que ya sea la amplitud o la ondulación ambas dependen de w.

El parámetro fundamental que caracteriza un tacogenerador de directa es la constante

tacométrica que es la relación entre la tensión de salida y la velocidad de rotación, esta se mide

en volts/(rad ´ s-1 ) y se expresa como Kt = EDT / W

La precisión de este transductor será mayor cuanto menor sea la corriente que circule por el

inducido.

Algunas de las características de la dínamo tacométrica usados en la Unidad Externa son:

número de polos: 2

constante tacométrica: 14.45 mV/r.p.m.

corriente máxima: 30 mA

Acondicionadores de Señal para Sensores Tacogeneradores.

Los sensores generadores tienen unas características muy exigentes para las etapas de acondicionamiento que les suceden. Así las señales de estos sensores suelen ser continuas o de muy baja frecuencia, y los amplificadores de continua presentan el problema de la tensión de desequilibrio (offset), las corrientes de polarización y desequilibrio y las derivas de todas ellas, principalmente con el tiempo y la temperatura.

En otros casos se tiene que la señal a acondicionar es muy débil, pero procede de un sensor con alta impedancia de salida, con lo que se hace necesario utilizar estructuras de amplificación diferentes de la convencional.

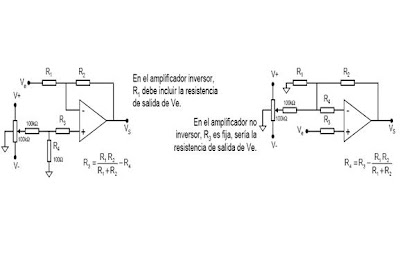

En un amplificador operacional (AO) real la tensión de salida no es nula cuando lo son las de entrada, y es preciso someter a las entradas a una determinada diferencia de tensión (tensión de offset Vos) para anular la tensión de salida. También se tiene que las corrientes de entrada no son nulas y además son diferentes, lo que se denomina corriente de desequilibrio (Ios). Además de todo ello se producen desequilibrios con el tiempo y con la temperatura principalmente. En la figura se muestra el efecto de los desequilibrios en un amplificador inversor.

La tensión de salida viene dada por:

La resistencia R3 no es necesaria, pero si se elige

R3 = R1R2, entonces la expresión anterior queda:

Por tanto, aparece un término debido a la tensión de offset y otro debido a la corriente de desequilibrio, pero al ser Ios <<>

El ajuste de la tensión de salida a cero hay que realizarlo cuando el circuito ha alcanzado la temperatura de régimen permanente. Además, las fuentes de tensión que alimentan el potenciómetro de ajuste deben ser muy estables, al igual que las que alimentan al operacional. Una fluctuación de magnitud DVS en una línea de alimentación, produce una tensión de desequilibrio equivalente a la entrada de valor:

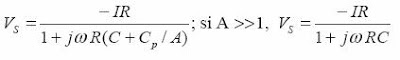

Existen muchos sensores en los que las señales de salida son muy débiles. En estos casos, suelen tratarse de fuentes de tensión o corriente con impedancias de salida altas. En dichos casos se requiere de un sistema de medida que posea baja corriente de entrada. Estos circuitos se denominan genéricamente amplificadores electrométricos y se caracterizan por poseer una resistencia de entrada superior a 1 TW y una corriente de entrada inferior a 1 pA con bajas derivas. La medida de corrientes débiles puede realizarse tomando directamente la caída de tensión en una resistencia de valor elevado (a) o realizando una conversión corriente-tensión mediante un amplificador de transimpedancia (b) basado en un AO con características electrométricas. La salida del amplificador de transimpedancia viene dada por:

En la expresión anterior, A es la ganancia en lazo abierto del AO y C es la capacidad asociada a R. Con el circuito (a) no se pueden medir fenómenos dinámicos, pues CP (suma de la capacidad del sensor y la de entrada del amplificador) limita la respuesta. Si, por ejemplo, CP = 100 pF y R = 1 TW, la frecuencia de corte es fc = 1/2piRCP =1.6·10-3 Hz. El tiempo de respuesta es, por tanto, 220 s. Con el convertidor corriente-tensión de (b), la respuesta es mucho más rápida. La función de transferencia es también paso bajo, con frecuencia de corte fc = 1/2piRC. Para R = 1 TW, la capacidad asociada C sería del orden de 1 pF, lo que lleva a valores de frecuencia de corte de 0,16 Hz, o lo que es lo mismo, tiempos de respuesta de 2,2 s. Son numerosos los sensores en los que la magnitud de salida es una carga eléctrica dependiente de la magnitud a medir. El circuito equivalente de uno de estos sensores es el de la figura.

El amplificador de carga es un circuito cuya impedancia de entrada es un condensador, ofreciendo así alta impedancia de baja frecuencia. Su función es ofrecer en la salida, con una impedancia muy baja, una tensión proporcional a la carga de la entrada. Es, por tanto, un convertidor cargatensión. Su estructura (ideal) se muestra en la figura.

Aplicación Industrial del Sensor.

Los Tacogeneradores se emplean con frecuencia en:

- Mediciones de velocidad (tacómetros).

- Dentro de servosistemas de velocidad o de posición (para tener realimentación de velocidad).

- Máquinas textiles.

- Accionamientos de bombeo.

- Encoders Incrementales.

- Anemómetros.

- Elevadores Industriales

Problema Práctico Industrial del Sensor.

Control de motores de CC. Circuitos con realimentación

Una de las necesidades de un sistema impulsado por un motor de corriente continua es que su velocidad se pueda mantener constante, ya que en la mayoría de las aplicaciones de servomecanismos la velocidad de giro debe ser conocida y plausible de ser controlada desde un circuito de comando.

Como esta característica no es propia de los motores de corriente continua, que cambian su velocidad según la carga mecánica que tienen aplicada, se necesita utilizar un sistema de medición cuya salida de señal, realimentada en el circuito de manejo de potencia, sea proporcional a la velocidad.

Al efecto se utiliza un tacógenerador, que es un sensor que debe generar una señal proporcional a la velocidad real del motor con la máxima precisión posible.

Si se aplica una carga mecánica al eje del motor de corriente continua y la velocidad disminuye, esta disminución se refleja en la señal del tacogenerador. Como la señal es ingresada al circuito de control de velocidad del motor, con la configuración apropiada en este circuito de realimentación negativa se reajusta la corriente alimentada al motor hasta llevar la velocidad de nuevo al valor deseado.

El tacogenerador es un generador de CC adosado al mismo eje, y por lo general integrado en la misma carcasa con el motor. La señal analógica del tacogenerador de CC es introducida al circuito por medio de amplificadores operacionales.

Los tacómetros de pulsos (a los que también se les llama "encoders"), si bien requieren mayor procesamiento de señal para realizar la realimentación, ofrecen la ventaja adicional de que se pueden contar digitalmente los pulsos y así saber con precisión la cantidad de vueltas y fracciones de vuelta que ha completado el sistema.

Además de encoder, existe un detector llamado resolver. Un resolver es un sensor formado de un par de bobinas que se excitan con una señal externa. Las bobinas están colocadas en posiciones ubicadas 90° entre sí, de modo que, según su orientación, captan con distinta intensidad la señal de corriente alterna (CA).

DIAGRAMA DE LA REALIMENTACIÓN CON TACOGENERADOR Y ENCODER/RESOLVER

3 comentarios:

Muy bueno y claro su articulo, me es de mucha utilidad.

Gracias.

Jorge Ojeda.

Muy buen post sin duda.

Todo el material utilizado, lo pueden adquirir en la Tienda Logicbus, realmente la tienen a buen precio.

Muy buen articulo.

El que acabo de comprar es el Sensor de Torque FSH02564.

Publicar un comentario